煤矿单体液压支柱锌镍合金电镀添加剂及工艺

2010/11/18 18:44:30|

分类:

默认分类

煤矿单体液压支柱锌镍合金电镀添加剂及工艺

碱性锌镍合金电镀工艺在煤矿单体液压支柱表面电镀上的应用是成熟的工艺,根据国外欧美煤机采购及国内《煤机支护产品手册》要求,煤矿单体液压支柱锌镍合金镀层镍含量应在15%左右。但国内市场上很乱,很多煤矿单体液压支柱表面还在采用电镀铜锡合金或镀锌或化学镍,也有采用镍含量在7-10%的低镍工艺,面对杂乱的国内市场,那选择怎么样的工艺好呢?

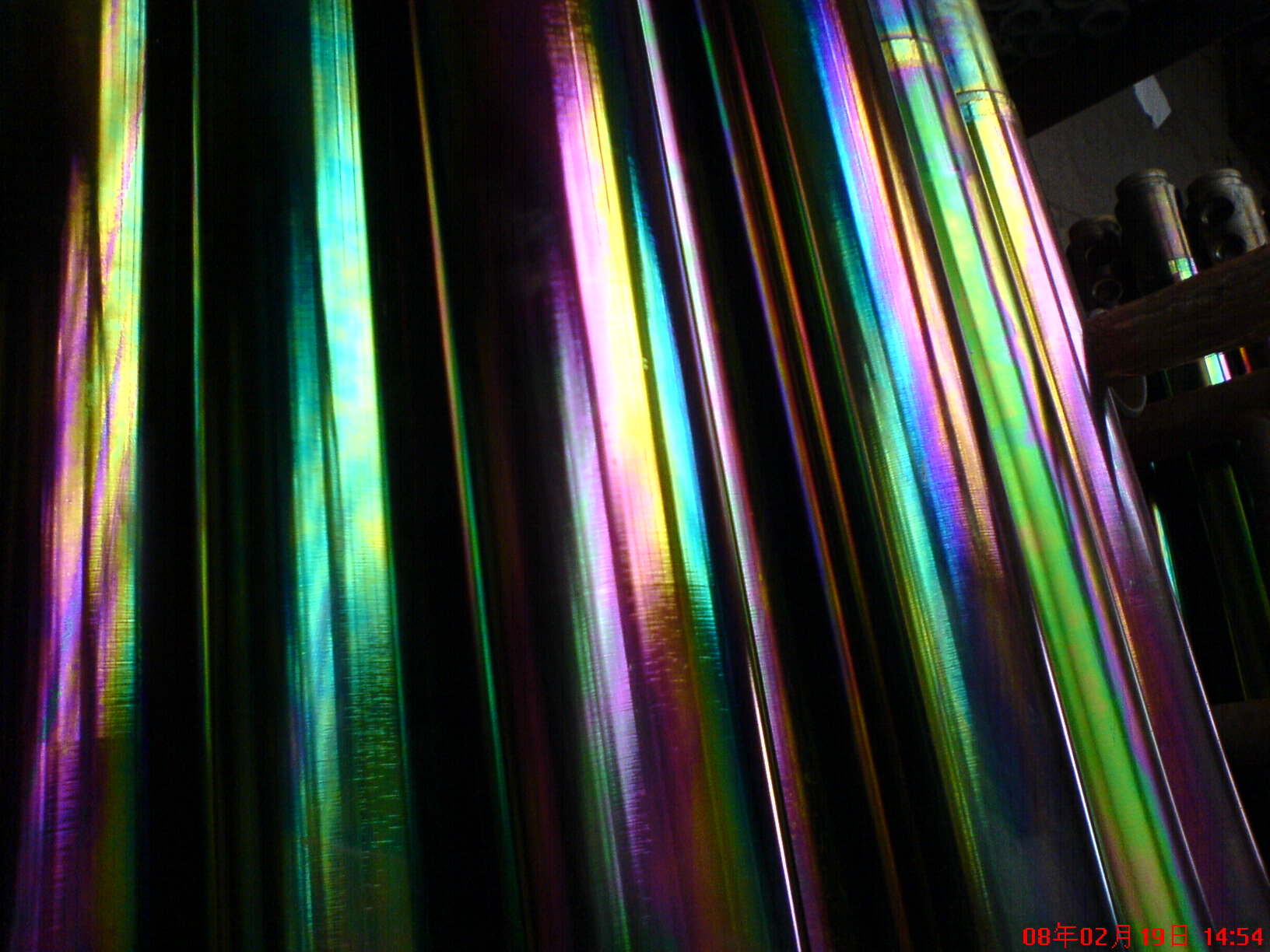

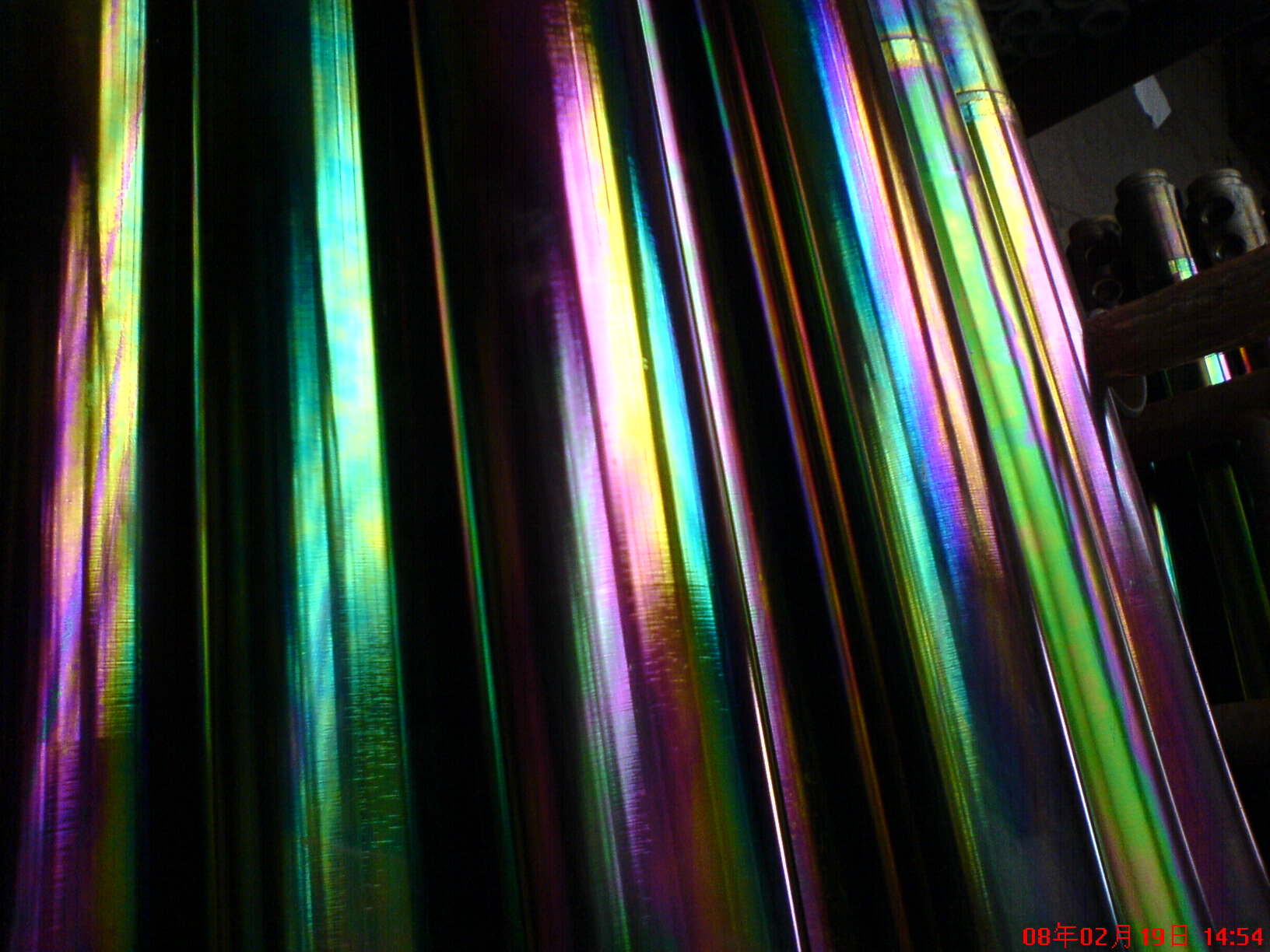

当然高镍含量的碱性锌镍合金电镀是单体液压支柱表面电镀最理想的镀种。因锌镍合金具有特点:镀层硬度优于锌镀层及铜锡合金镀层;防腐能力明显优于铜锡合金、锌及化学镍。铜锡合金、化学镍中性盐雾,出红锈时间一般在48小时以内;镀锌彩钝一般出白锈在一百二十小时以内,10微米镀层,出红锈时间一般在300小时以内;同样厚度,镍含量在12-17%的锌镍合金彩钝,出白锈在1000小时以上,红锈在2000小时以上。

现在国内外有很多锌镍合金电镀工艺,鱼龙浑浊。选择怎么样的工艺最适用于单体液压支柱电镀呢?我总结了好的锌镍合金电镀工艺应具备以下几个特点:

1、电流效率高,国内市场很多电流效率在35%左右,只有小数工艺有70%以上,是同类产品的2倍,如杭州东方表面技术有限公司达75-80%。高效电流率好处是提高单位时间产量,节约成本:同样的生产时间,采用同样大小的镀槽镀同样的镀层厚度,产量是可以提高一倍;另外如果是相近的添加剂价格和消耗量,镀同样的产品采用本工艺可以节省一半成本;

2、深镀能力好,柱孔镀层不发黑,现在许多国内工艺达不到的;

3、硬度高,镍含量在12-17%,是铜锡合金电镀理想代替工艺,适用套筒内壁电镀;

4、工艺维护简单,工艺稳定。现市场上许多国外工艺需同时添加七八种添加剂,对初用者维护许多麻烦;而国内很多工艺镍含量在6-10%,硬度,防腐相对差,小电区容易发黑,不适合有内孔镀件电镀;同时我们碰到有些单位工艺稳定性差,上午能经常生产,下午就镀不好现象。

我公司是国家高新企业,其专利产品--无氰碱性锌镍合金工艺,可以说完全符合上述特征,在许多厂矿使用5,6年,工艺稳定。拥有龙煤集团,衢州煤机总厂等大型客户,同时在山东、河南等拥有多个煤机电镀厂商。欢迎联系我们:0571-88687019,13858182432,郭先生。同时,我们承诺免费提供相关的一切技术支持。

阅读(2546)|

评论(0)|

收藏(0)

收藏

收藏

评论

登录后你可以发表评论,请先登录。登录>>